Im Jahre 1844 wurde die ehemalige Fächerstraße in Karlsruhe zu Ehren eines Markgrafen von Baden in Karl-Friedrich-Straße umbenannt. Seitdem hat sich die Stadt dramatisch gewandelt. Um das kontinuierlich wachsende Verkehrsaufkommen bewältigen zu können, wurde die Kombilösung Karlsruhe konzipiert.

Komplexe Abläufe - mitten im Wohngebiet

Ziel war es, den Straßenbahnverkehr unter die Erde zu verlegen und so den überirdischen Bereich nachhaltig zu entlasten. Der 250 Meter lange Tunnel Karl-Friedrich-Straße ist ein Teilabschnitt der Kombilösung Karlsruhe und erstreckt sich zwischen den neu erbauten Haltestellen Ettlinger Tor im Süden und Marktplatz im Norden. Aufgrund der Geologie und des hohen Grundwasserspiegels musste der Vortrieb unter schwierigsten Bedingungen in Überdruckatmosphären von bis zu 1,25 bar aufgefahren werden. Um die Vortriebs- und Innenschalenarbeiten erfolgreich ausführen zu können, waren sehr komplexe Abläufe nötig - mit einem bis ins kleinste Detail ausgearbeiteten Logistikkonzept, welches auf jahrelange Erfahrung im Arbeiten im Überdruckbereich basierte. Neben dem Auffahren des Vortriebs unter schwierigsten geologischen Verhältnissen war die größte technische Herausforderung die Unterfahrung eines historischen Bauwerkes mit einer Überdeckung von weniger als einem Meter. Zudem musste im gleichen Schritt ein Trompetenbauwerk mit einer Ortsbrustfläche von circa 180 m2 innerstädtisch hergestellt werden. Darüber hinaus waren die Anwohner von dem Projekt betroffen, z. B. durch Lufteintritte in Keller und Kanäle. Dafür hatte die BEMO ein internes Respond-Team aufgestellt, das gemeinsam mit den Behörden alle auftreten Probleme erfolgreich gelöst hat. Auch die Innenschalenarbeiten wurden im Überdruck ausgeführt, was durch ein erfahrenes und hochmotiviertes Team aufs Vorbildlichste bewerkstelligt wurde.

DRUCKLUFTARBEITEN BIS ZU EINEM ARBEITSDRUCK VON 1,2 BAR

Arbeiten unter Höchstdruck

Der Überdruck in der Arbeitskammer - sprich im Vortriebsbereich - betrug, abhängig vom aufzufahrenden Querschnitt zwischen 0,75 Bar und 1,20 Bar. Analog zu dem variierenden Arbeitsdruck entwickelte sich der Druckluftverbrauch. Durch eine Druckluftbeaufschlagung konnten die Vortriebsarbeiten unter trockenen Arbeitsbedingungen ausgeübt werden. Dank des Engagements der BEMO Experten konnten die speziellen Anforderungen an den Spritzbeton hervorragend gelöst werden, angefangen von einer erhöhten Festigkeit über die Dichtheit gegen Druckverluste bis hin zur Pump- und Klebbarkeit. Ein spezieller Spritzbetonmörtel wurde eigens zum Vorspritzen der Ortsbrust und der Laibungen im Vortriebsbereich entwickelt. Zudem galten höchste Sicherheitsanforderungen im Zusammenhang mit den Arbeiten unter Druckluft. Geltende Richtlinien wurden nicht nur eingehalten, sondern übertroffen. Damit haben wir neue Standards definiert.

INNERSTÄDTISCHER LOCKERGESTEINSVORTRIEB IN VORVERGÜTETEM BODEN

Ein optimierter Grund für optimale Arbeitsbedingungen

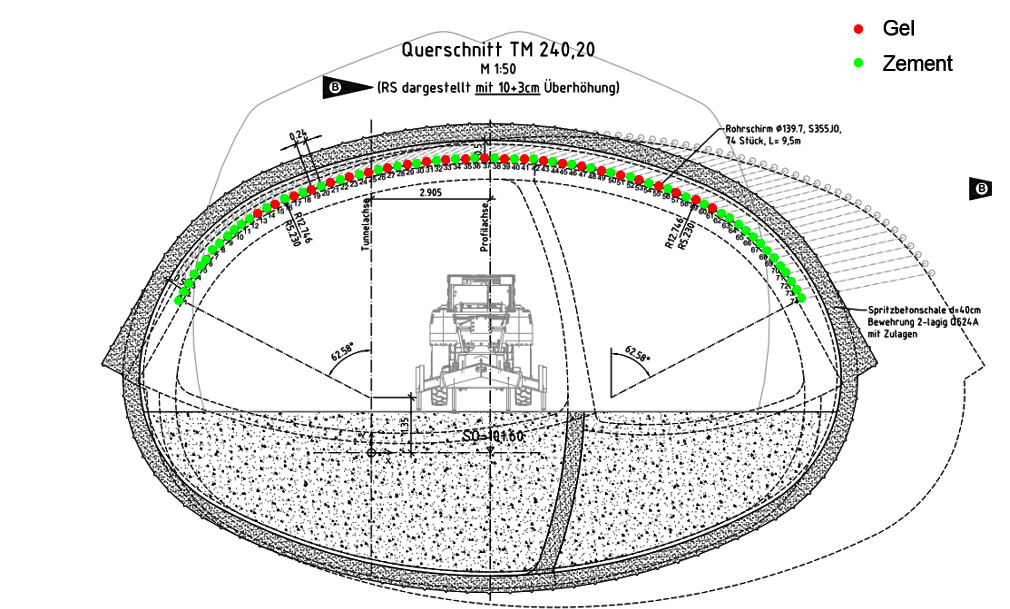

Der relativ hohe Grundwasserspiegel und die innerstädtische Lage machten es erforderlich, den rund 250 Meter langen, zweigleisigen S-Bahn-Tunnel im Überdruckbereich aufzufahren. Zur Verbesserung, Abdichtung und zusätzlichen Stabilisierung des Baugrundes wurden vorab für die gesamte Vortriebsstrecke Injektionen von der Geländeoberfläche aus durchgeführt. Die Bodenvergütung in Kombination mit der Druckluftbeaufschlagung ermöglichte es erst, einen geregelten und sicheren konventionellen Vortrieb aufzufahren. Dabei musste die Ortsbrust geankert und in Teilflächen aufgeteilt werden. Zudem wurde ein systematischer Spießschirm zur Überkopfsicherung implementiert.

AUFWEITUNGSTROMPETE UNTER DEM LANDGRABEN

Intelligenter Schutz für historische Substanz

Um das darüberliegende historische Bauwerk bestmöglich zu schützen, haben wir uns eine besondere Lösung einfallen lassen. Der unter dem Bauwerk angelegte Trompetenbereich, der in seinem maximalen Querschnitt eine Größe von 180 m2 umfasst, wurde mithilfe eines einhufigen Ulmenstollens und eines neuartigen Injektionsrohrschirmes aufgefahren. Der Injektionsrohrschirm erhöhte zum einen die Dichtigkeit des Bodens, was sich positiv auf die Druckluftarbeiten auswirkte, zum anderen konnten Setzungen sehr präzise ausgeglichen werden. In Summe bot der Injektionsrohrschirm in Kombination mit dem Ulmenstollen eine ideale Vortriebssituation. Geplant wurde diese richtungweisende Lösung von unserem technischen Büro in Innsbruck.

BETONAGE DER AUFWEITUNGSTROMPETE UNTER DRUCKLUFTBEDINGUNGEN

Unser Erfolgsrezept beim Beton

Das Betonieren einer Innenschale unter Druckluftbedingungen erfordert eine besonderen Sorgfalt hinsichtlich der Betonrezeptur und Verarbeitung. Zudem wurde im Aufweitungsbereich die größte Einzelbetonage bewerkstelligt, die aufgrund der horizontalen Deckenausbildung ihre ganz besonderen Herausforderungen für das Betonageteam stellte. Dank der großen Expertise aller Beteiligten wurde sie vorbildlich bewältigt.